五芯低压力缆结构的对比及分析

在低压电缆导体设计中,对于50mm2及以上的导体多采用异形紧压线芯,这种结构是把绞合后的绞线通过半圆形、扇形、瓦形孔型的紧压轮紧压而成,紧压后减少了单线之间的空隙,提高了绞线的填充系数。这种导电线芯挤包绝缘经成缆绞合成圆形,绝缘线芯间的间隙比圆形线芯大大减少,既减少了填充材料的用量,并且成缆线芯的外径减少,也使各种材料的消耗减少。

为了形象地说明异形线芯的优势,我们以 为例进行说明。在很多电缆厂,这种电缆的导体结构为(4瓦+1圆)或(3瓦+2圆),有的甚至两种情况并存,基于此,本文进行下浅析这种电缆的***佳结构。

为例进行说明。在很多电缆厂,这种电缆的导体结构为(4瓦+1圆)或(3瓦+2圆),有的甚至两种情况并存,基于此,本文进行下浅析这种电缆的***佳结构。

一、两种结构形式

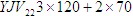

这两种电缆结构的差别就在于其成缆线芯的不同,通过CAD我们绘制 电缆成缆的结构图如下:

电缆成缆的结构图如下:

1.如图1所示 4瓦形+1圆形结构。从图中可以看出这种结构比较紧凑,成缆时填充率低,成缆外径偏小,节省了其他材料的消耗;

2.如图2所示 3瓦形+2圆形结构。这种结构在成缆时并不紧凑,在圆形与瓦形线芯之间要加大量填充才能保证其圆整,而且相比于图1成缆外径也偏大些。

通过以上简单对比,我们发现图1结构优于图2结构,但是图2这种结构并没有被图1这种结构所取代,目前两种结构都已被应用到电缆行业实际生产中,接下来我们将对两种结构做详细分析。

二、优缺点分析

1.结构用量的对比

如下表1所示两种结构在实际生产中的物料消耗:

表1

由于其导体用量都是一样的,并且通过其电气性能和机械性能试验都是合格的。只在成缆外径上面有差别,所以其物料消耗体现在绝缘、内垫层、铠装和护套上面。通过生产统计我们得出表1,4瓦形+1圆形的这种结构在绝缘上面用的绝缘料稍多些,不过由于其成缆外径比较小,对内垫层、钢带及外护套的消耗有所减少。

2.成缆工序的对比

上面我们也提到过,这两种结构的差别也就在于成缆工序上,通过长期观察及实际生产结果如下:

1)填充物。由于采用4瓦形+1圆形结构形式,如图1所示,其外观在不填充的情况下就基本是圆形了,所以对于铠装电缆的话,在成缆时无需加填充绳也能保证其缆芯的圆整;即使不是带铠装的,在4瓦之间少许加点填充,缆芯也是圆整的;但是,像3瓦+2圆的话,要在瓦形与圆形之间加很多填充物才能保证其圆整,在生产中,通过测量发现,随着填充的增加,缆芯虽然圆整了,缆径也增加了,所以造成了浪费;

2)节距的调整。采用4瓦形+1圆形在成缆时,为了产生节距,采用对线芯进行一定角度预扭的固定式成缆,即将瓦形线芯按成缆相反方向扭转一定角度,使线芯先有一个反方向的弹形变形,保证成缆过程中瓦形的圆心角对准成缆缆芯的位置。在生产时如果设备及工艺参数的稳定,保证成缆质量是没有问题的;而对于3瓦形+2圆形的这种结构的话,须同时调整瓦形和圆形的预扭角度,操作起来比较复杂,并且在调整圆形线芯是没有角度的参照,预扭过多,会造成缆芯局部的“鼓起”;预扭不够,则会产生“蛇形”,都影响成缆的质量;

3)稳定性。采用4瓦形+1圆形时,瓦形与瓦形、瓦形与圆形之间接触都比较多,而且相互之间不会移动,从一定程度上保证了成缆的稳定性。

3.弯曲半径的对比

这个也是比较重要的,弯曲半径在一定程度上反映了电缆敷设的难易程度,如果电缆外径较大,其弯曲半径也比较大,给敷设带来困难,所以实际生产,我们发现采用4瓦形+1圆形结构的电缆其成品外径在39.5~42.5mm;3瓦形+2圆形结构的电缆其成品外径在43.3~46.2mm。虽然相差不大,也是4瓦形+1圆形优势所在。

综合以上几点的分析,我们选择了4瓦形+1圆形这种结构形式,不过这是针对大规格的导体线芯,如果 是或更小的规格,在不能形成异形导体的情况下,还是要采用3瓦形+2圆形或5圆形的结构;还有就是客户的特殊要求等情况,所以在设计时我们应根据具体生产情况做到具体分析。

是或更小的规格,在不能形成异形导体的情况下,还是要采用3瓦形+2圆形或5圆形的结构;还有就是客户的特殊要求等情况,所以在设计时我们应根据具体生产情况做到具体分析。

三、结论

通过以上的分析,我们知道主线芯50mm2及以上3+2结构的多芯异形电力电缆,其导体结构采用4瓦形+1圆形这种形式是比较合理的。在电力电缆设计中,导体设计是比较重要的,一旦导体确定,其他也都基本确定。同时电缆的设计应以实际生产为前提,以经济效益为基础,只有这样,才能设计、生产出性价比高的电缆,期待与******们共同探讨、共同进步。